在汽車制造業中,塑件的尺寸穩定性直接影響著整車的裝配精度和產品質量。隨著汽車輕量化趨勢的推進,塑料零部件在汽車中的應用越來越廣泛,如何保證塑件尺寸精度成為制造過程中的重要挑戰。Moldflow作為專業的注塑成型仿真軟件,為解決汽車塑件尺寸問題提供了強有力的技術支撐。

一、汽車塑件尺寸問題的根源分析

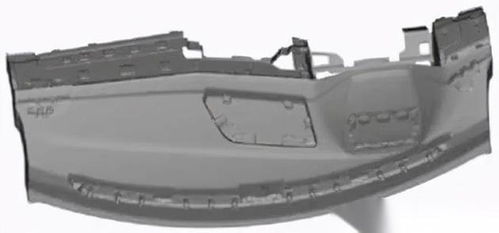

汽車塑件在生產過程中常見的尺寸問題包括翹曲變形、收縮不均、尺寸超差等。這些問題主要源于材料收縮特性的不均勻性、模具設計不合理、工藝參數設置不當等因素。特別是在大型汽車塑件(如儀表板、門板、保險杠等)生產中,由于結構復雜、壁厚變化大,更容易出現尺寸偏差。

二、Moldflow在尺寸問題解決中的應用優勢

Moldflow軟件通過模擬整個注塑成型過程,能夠提前預測和優化塑件的尺寸表現:

1. 收縮預測分析:通過材料數據庫和成型工藝參數,準確預測塑件在不同方向的收縮率,為模具尺寸設計提供依據。

2. 翹曲變形分析:綜合考慮流動不平衡、冷卻不均、收縮差異等因素對塑件變形的影響,識別可能導致尺寸超差的關鍵區域。

3. 工藝參數優化:通過DOE分析找出對尺寸影響最大的工藝參數(如保壓壓力、保壓時間、模具溫度等),確定最佳工藝窗口。

三、Moldflow解決汽車塑件尺寸問題的實施步驟

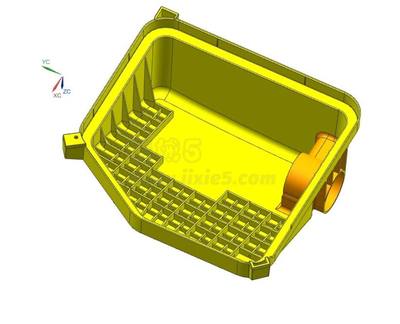

1. 模型導入與網格劃分:將CAD模型導入Moldflow,生成高質量的有限元網格,確保分析精度。

2. 材料選擇與工藝設置:根據汽車塑件的使用要求選擇合適的工程塑料,設置合理的成型工藝參數。

3. 填充與保壓分析:模擬熔體在型腔中的流動和壓實過程,優化澆口位置和保壓曲線。

4. 冷卻分析:評估冷卻系統設計的合理性,確保塑件均勻冷卻,減少因溫差引起的尺寸變化。

5. 翹曲分析:綜合評估塑件的最終變形情況,提供改善建議。

四、成功案例與應用效果

某汽車儀表板生產過程中,采用Moldflow分析后,成功將尺寸偏差從原來的±0.8mm降低到±0.2mm以內,大大提高了裝配精度。通過優化澆口設計和保壓工藝,有效控制了大型薄壁件的翹曲變形,減少了后續修模次數,縮短了產品開發周期。

五、未來發展趨勢

隨著智能制造和數字化轉型的推進,Moldflow將與CAE/CAM系統更深度集成,實現從設計到制造的全流程數字化。人工智能技術的引入將進一步提升分析效率和優化效果,為汽車塑件尺寸精度的持續提升提供更強有力的支持。

Moldflow作為專業的注塑成型仿真工具,在解決汽車塑件尺寸問題方面發揮著不可替代的作用。通過科學的分析和優化,不僅能夠提高產品質量,還能顯著降低生產成本,為汽車制造業的創新發展注入新動力。