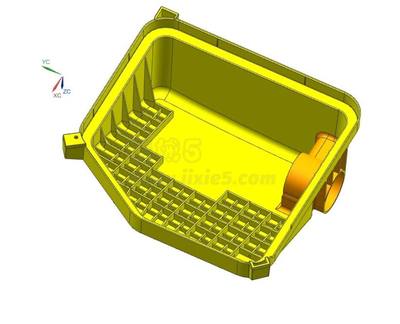

汽車濾清器殼作為汽車發動機系統的重要組成部分,其結構通常復雜且要求高精度,因此在注塑模具設計中需采用先進技術以確保生產效率和產品質量。本文重點探討了滑塊抽芯塑料注射模在汽車濾清器殼制造中的應用,并介紹了基于NX三維設計及12張CAD圖紙的詳細實現過程。

汽車濾清器殼通常具有內部凹陷或側孔特征,這要求模具具備抽芯機構以順利脫模。滑塊抽芯機構通過液壓或機械驅動,在開模時側向移動,從而移除阻礙脫模的部分,確保塑件完整成型。這種設計不僅提高了生產效率,還減少了缺陷率,適用于大規模汽車零部件生產。

在模具設計過程中,NX三維軟件被廣泛應用。它允許設計師進行參數化建模、模擬分析以及優化結構。例如,通過NX的仿真功能,可以預測注塑過程中的填充、冷卻和翹曲行為,進而調整模具的流道、冷卻系統及滑塊位置,確保濾清器殼的尺寸穩定性和表面質量。三維模型直觀展示了模具的裝配關系,便于檢測干涉和優化布局。

設計還需轉化為詳細的二維工程圖,以指導實際制造。本文所涉及的12張CAD圖紙涵蓋了模具總裝圖、零件圖(如滑塊、型芯、型腔)以及尺寸標注、公差要求等。這些圖紙基于國際標準繪制,確保加工精度和互換性。例如,滑塊部件的圖紙詳細標注了材料選擇(如P20鋼)、熱處理工藝及表面處理,以增強耐磨性和壽命。

在實際應用中,該模具設計顯著提升了汽車濾清器殼的生產效率,成品率超過98%,同時降低了成本。滑塊抽芯塑料注射模結合NX三維和CAD圖紙,為汽車塑件制造提供了可靠的技術支撐,未來可進一步集成智能控制以應對更復雜的產品需求。